Camera de contrôle Laser

Dylog

Grâce à sa sensibilité élevée (supérieure à 0,01 mm) et à sa précision configurable, il peut traiter des contenants de tailles et formes variées à grande vitesse, tout en assurant une reproductibilité fiable.

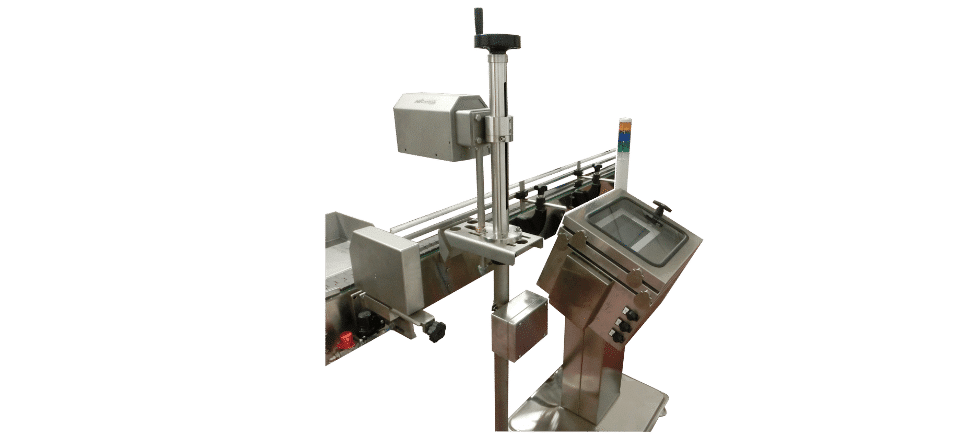

Le Control Camera est un système avancé conçu pour effectuer une inspection totale des contenants en plastique, garantissant la qualité et la conformité des produits avant leur mise sur le marché.

Caractéristiques

Caméra de contrôle Plastique

Boîtier de contrôle

Caisse de contrôle

Caméra de contrôle

Caméra de contrôle 360° 3D

Caméra de contrôle Canettes

Le Control Camera est un système avancé conçu pour effectuer une inspection totale des contenants en plastique, garantissant la qualité et la conformité des produits avant leur mise sur le marché. Grâce à l’utilisation de jusqu’à six caméras haute résolution, le système offre une inspection précise et rapide tout en minimisant les rejets erronés.

Le système contrôle différents aspects du contenant :

Finition / goulot : taille, ovalité, discontinuités, coupures ou dommages

Fond du contenant : trous, contaminations, forme et taille du point d’injection

Parois latérales : taille, déformations, écrasements, dommages, taches et opacité

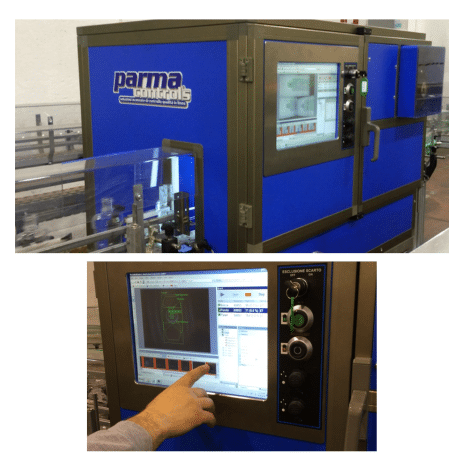

Le Control Camera est équipé d’un boîtier optique complet, incluant le système d’éclairage, les caméras CCD et les dispositifs de filtrage ou de mise au point nécessaires. Il dispose d’un PC dédié avec alimentation sans coupure, moniteur TFT et clavier à membrane, et fonctionne avec le logiciel Parmacontrols, développé sous Windows et adaptable à chaque application par des algorithmes spécifiques.

Grâce à sa sensibilité élevée (supérieure à 0,01 mm) et à sa précision configurable, il peut traiter des contenants de tailles et formes variées à grande vitesse, tout en assurant une reproductibilité fiable. Le système peut être connecté à des éjecteurs pour rejeter automatiquement les contenants non conformes, et offre des interfaces pour statistique et impression, ainsi qu’une signalisation visuelle en temps réel via tour de feux rouge/vert.

Alimentation : 220 V AC ± 10 %, 50/60 Hz

Consommation totale : environ 1 700 W (selon le système)

Température de fonctionnement : 4 à 50 °

Architecture matérielle Windows 7 Embedded

Interface opérateur écran tactile

Encodeur et mise à jour logicielle du contrôle des éjecteurs pour convoyeurs à vitesse variable

Signal de bon fonctionnement du système pour connexion à logiques externes

Réglage de la quantité à traiter avec signal de sortie à la fin du lot

Alarme pour rejets périodiques

Interface RS 422 opto-isolée

Dimensions et poids :

Boîtier optique standard : 400 x 400 x 500 mm | 12 kg

Panneau PC : 800 x 600 x 900 mm | 50 kg

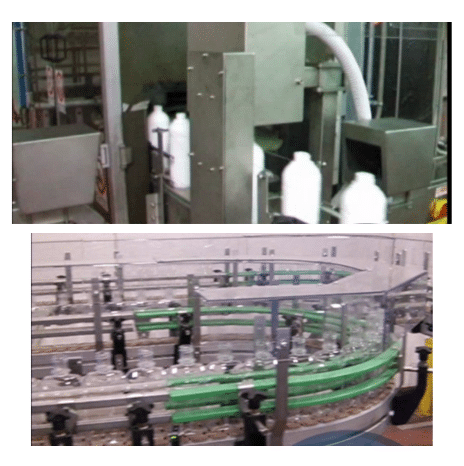

Industrie agroalimentaire :

Contrôle qualité des bouteilles, pots et flacons en plastique pour aliments et boissons

Détection des défauts de fabrication tels que trous, déformations ou contaminations

Industrie pharmaceutique et cosmétique :

Vérification des contenants plastiques pour médicaments, crèmes, gels et autres produits sensibles

Assurance de conformité aux normes de sécurité et d’hygiène

Lignes de production à grande vitesse :

Inspection rapide et fiable sur convoyeurs pour optimiser la productivité

Réduction des rejets erronés et des pertes de produits

Contrôle complet des contenants :

Goulot/finitions : ovalité, coupures, dommages

Fond : trous, contaminations, point d’injection

Parois latérales : déformations, écrasements, taches, opacité

Automatisation et intégration :

Connexion avec éjecteurs pour rejet automatique des contenants non conformes

Intégration possible dans systèmes d’inspection multi-stations et réseaux industriels